In questo articolo vedremo i diversi passaggi necessari alla realizzazione di un chiusino, dalla fase di modellistica alla finitura. Queste sono le operazioni standard, alle quali vengono aggiunti ulteriori passaggi per realizzare prodotti con caratteristiche specifiche o più performanti. Scopri i modelli di chiusini disponibili sul nostro catalogo!

I materiali

I chiusini vengono realizzati principalmente con due tipologie di ghisa: la ghisa grigia (detta lamellare) e la ghisa sferoidale. La differenza tra le due, già approfondita nel nostro articolo, consiste nei suoi componenti: nella ghisa lamellare troviamo ferro ed elementi di lega quali carbonio e silicio, mentre nella ghisa sferoidale invece viene aggiunto il manganese, il quale a contatto con il ferro provoca la formazione di strutture a sfera anziché lamellari, aumentandone la resistenza e la malleabilità.

Oltre alla ghisa, l’altra materia prima necessaria per realizzare i chiusini è la sabbia verde, costituita da sabbia e argilla, con la quale vengono prodotti gli stampi in cui viene versato il ferro fuso. La miscela di sabbia consiste di circa il 90% di sabbia silicea, il 4-10% di argilla, il 2-10% di sostanze organiche (ad es. carbone) e il 2-5% di acqua.

Modellistica

I modelli utilizzati per dare forma ai chiusini sono intagliati nel legno oppure, nel caso di grandi cicli di produzione, nel più durevole alluminio. I modelli sono progettati per essere leggermente più grandi del coperchio del chiusino finito, per consentire il restringimento mentre i getti di materiale si raffreddano. Per ogni chiusino sono necessari due modelli, uno per la metà superiore, realizzata generalmente con un disegno decorativo o una semplice griglia, e l’altro per la metà inferiore.

Preparazione dello stampo

Gli stampi di sabbia vengono creati posizionando le due metà del modello del chiusino in scatole chiamate flaconi, in modo che i modelli costituiscano la base dello stampo. La sabbia verde viene stretta nelle forme per creare i due stampi, dei quali quello superiore contiene fori (canali di colata), in cui verrà versato il ferro fuso, e prese d’aria che consentono ai gas di fuoriuscire dallo stampo. L’uso di più canali consente al metallo fuso di essere introdotto nello stampo in più di una posizione, per prevenire la formazione di vuoti nella colata finale.

Alcuni stampi sono costituiti da sabbia legata insieme con una resina chimica termoindurita: il vantaggio di questo procedimento è la velocità di realizzazione dello stampo e il minor lavoro richiesto, fattori determinanti quando i chiusini vengono prodotti in grandi quantità.

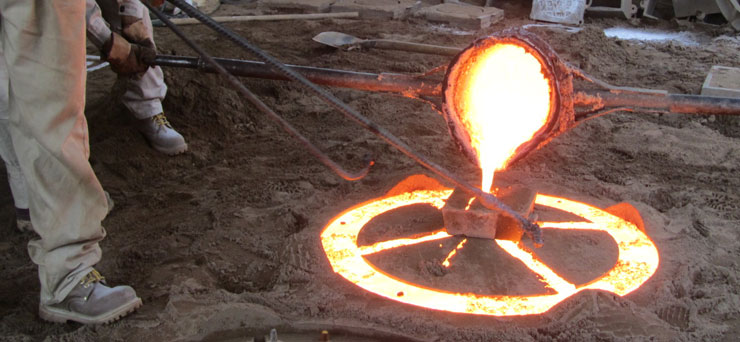

Versamento

Cupola, forno elettrico ad arco, forni a riverbero, ad induzione e a crogiolo sono comunemente usati per fondere l’acciaio usato dalla maggior parte delle fonderie per produrre la ghisa: l’acciaio di scarto viene posto nel forno e fuso a circa 1.500 ° C.

Tutti i metalli di lega necessari vengono quindi aggiunti al ferro fuso. Lo scopo del flusso è quello di legare con qualsiasi impurità creando un prodotto di scarto chiamato scoria. Poiché la scoria è più leggera del ferro, galleggia sulla parte superiore del ferro fuso e può essere rimossa.

Il ferro fuso viene raccolto in una grande siviera metallica. Lavorando da lontano per evitare di essere spruzzati dal ferro fuso, gli operai della fonderia inclinano la siviera in modo che il ferro versi nello stampo di sabbia. Poiché la temperatura del ferro fuso è molto più elevata della temperatura di autoaccensione dei materiali organici nella sabbia verde, i materiali organici bruciano e consumano tutto l’ossigeno presente nello stampo, prevenendo l’ossidazione del tombino.

Raffreddamento

È necessario lasciar trascorrere circa un’ora e mezza affinché il metallo si raffreddi sufficientemente da poter essere rimosso dallo stampo, ma il raffreddamento completo richiede circa un giorno.

Il getto e lo stampo raffreddati vengono successivamente posti su una griglia vibrante e agitati fino a quando tutta la sabbia non è stata rimossa, oppure in caso di pochi prodotti il processo viene realizzato da un lavoratore con una spazzola metallica.

Finitura

La produzione di chiusini in ghisa non richiede molti passaggi nella fase di finitura, che assume maggiore importanza invece nella realizzazione di prodotti più complessi. Vengono quindi rimosse le parti superflue della colata, dove il ferro fuso è stato versato per raggiungere lo stampo, e le superfici vengono lavorate con dei cuscinetti che ne assicurano l’uniformità.